应用于硅晶片抛光的球形单晶纳米材料首次被合成

2006.06.09

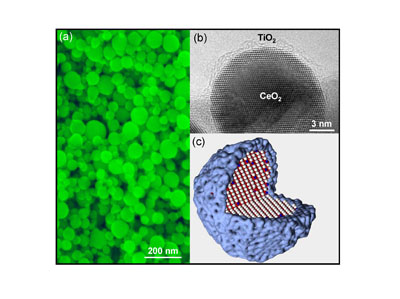

(a)球形单晶二氧化铈纳米颗粒的扫描电子显微照片。

(b)球形单晶二氧化铈纳米颗粒的透射电子显微照片。最外层的非晶包裹层是二氧化钛。

(c)分子动力学模拟的球形二氧化铈纳米颗粒的结构。

美国福禄集团公司(Ferro)的奉向东博士和佐治亚理工学院(Georgia Institute of Technology)的王中林教授等领导的团队首次合成了具有规则球状的单晶二氧化铈纳米颗粒,并成功运用于硅晶片高精度平面的碾磨。这一最新成果被长篇报道在6月9日出版的美国《科学》周刊。这一重大发现不仅在理论上首次论证了形成球形单晶陶瓷纳米材料的可能性,而且在实际应用中大大提高了硅晶片抛光表面的质量。

奉向东是Ferro公司的资深研究员, 新技术开发部主管, 公司纳米核心技术主任。王中林是佐治亚理工学院校董事讲座教授和工学院杰出讲座教授,北京大学工学院先进材料和纳米技术系系主任,中国国家纳米科学中心海外主任。

目前,基于硅晶片的集成电路制造在现代半导体工业中占有相当大的比重。随着电子蚀刻技术的发展,现在所能生产的单个晶体管的尺寸已经达到了50纳米一下。高度密集的电路和器件要求硅晶片达到原子尺度的平整并没有任何缺陷。化学机械碾磨法(CMP)是半导体工业中广泛采用的打磨工艺。到2005年,这一工艺所需的纳米颗粒已占据了所有纳米材料市场(10亿美元)的60%。二氧化铈(CeO

2)纳米颗粒则是CMP工艺的主要打磨材料之一。然而,目前所能合成出来的CeO2纳米颗粒均是有棱有角的不规则晶体颗粒。这些棱角限制了硅晶片打磨表面的平整度并带来划痕和缺陷,为进一步提高集成电路上的器件密度及电路质量带来了困难。球状的纳米颗粒是最为理想的打磨材料,但是这一形貌具有较高表面能的晶面,非常难以实现。

最近,奉向东等利用火焰喷射高温分解法,首次合成出了球形的钛掺杂的Ce

1-xTixO2 (0≤x≤0.25) 单晶纳米颗粒。这一发现是迄今第一例球形的氧化物陶瓷纳米颗粒并同时具有单晶性质。这是在工业化大规模无机合成领域的一个重大突破。在此合成工艺中,含Ce和Ti成分的乙醇溶液以雾状喷入燃烧腔内,并迅速被点燃。燃烧过程可产生两千多度的高温,使其中金属成分也能同时燃烧生成金属氧化物的纳米粉尘。通过燃烧区后温度迅速降低,从而纳米粉尘得以完成化学反应,结晶并生长。这一过程中纳米颗粒的生产速率可达到300克/小时。

王中林教授及其同事通过高分辨电子显微镜研究发现,单晶球状CeO

2纳米颗粒的形成与Ti的掺杂密切相关。没有Ti掺杂的产物呈不规则的多面体结构,而加入6%以上的Ti后的产物则呈规则的球形。在纳米球的表面,附着有一层1-2纳米厚的无定形非晶壳层。扫描透射显微镜的分析证明这一薄层为TiO2。当仅有Ce参与反应时,单晶CeO2颗粒的生长趋向于将能量最低的{111}和{100}面作为外表面,因此所得产物为棱角分明的多面体结构。而当引进Ti元素后,结晶过程中则包括了CeO2和TiO2两相。在燃烧腔两千多度的高温下,TiO2由于熔点较低(~1800ºC)而呈熔融状态包围在固态的CeO2核周围。在CeO2晶体整个生长过程中,液态的TiO2外壳为使表面能达到最低而使整个晶粒一直保持规则的球形。生长过程的高温使部分Ti进入CeO2的晶格之中形成掺杂结构(Ce1-xTixO2), 试验证明掺杂Ti的CeO2纳米球颗粒具有更好的研磨性质。以碾磨表面覆盖有1000nm氧化硅的硅晶片为例,纯CeO2的碾磨速度为195nm/分钟,而掺杂有12.5%Ti的CeO2的碾磨速度则达到了301nm/分钟。同时,硅晶片表面的划痕也降低了80%。

球状单晶氧化物纳米颗粒的发现在理论与实际应用上具有双重指导意义。球状单晶的合成打破了晶体必须由能量最低面构成的常规理论。奉向东博士和王中林教授提出的固-液双相共生理论有效解释了球状单晶的形成原因。这一无机合成领域的创新理论对开发特殊形貌的功能化纳米材料具有重大的促进作用。在工业应用领域,其相对高效的生产速率使得这一工艺能直接应用于大规模工业生产。与通常使用的碾磨材料相比,通过采用这种球形纳米颗粒作为碾磨材料,硅片的碾磨速度增加了50%而表面缺陷下降了80%。这一发现为生产高质量的硅晶片提供了实现的可能,进而能大大推进下一代高精度高密度的集成电路以及集成纳米器件的制造的发展。这是纳米领域的又一重大发现,必将在材料、化工、电子、催化等领域产生重大而深远的影响。